"теория предсказаний для решения задач энергосбережения"

Организация безотказной работы производства.

Не секрет, что смена "плановой экономики" на "рыночную" определила также и смену приоритетности (первоочередности) решаемых предприятием задач. На первое место объективно встали продажи выпускаемой продукции и максимальное извлечение прибыли. Новые приоритеты определили также и структуру, решающую задачи их достижения.Так во главе крупных производственных объединений встали "Торговые дома" и "Управляющие финансовые компании" в штатах, которые не предусматривали должности традиционных инженерных направлений, контролирующих (и финансирующих) техническую, технологическую политику предприятия и организацию системы обслуживания оборудования, необходимую для поддержания производственного процесса. В результате этого существовавшая структурная система ППР (планово-предупредительные работы), объективно необходимая производству, переродилась в систему бесструктурную, когда, по сути, технические специалисты, эксплуатирующие оборудование, чуть ли не интуитивно чувствуя необходимость проведения ППР, подают заявки на те или иные компоненты оборудования, которые (по их мнению) вскоре выйдут из строя. Эти заявки рассматриваются финансовыми и торговыми отделами, мотивированными на минимизацию затрат, вследствие чего, они не всегда выполнимы. В результате этого сложилась порочная практика, когда финансирование нужд "производства" осуществляется в основном по факту "отказа" оборудования.

В силу непрерывности производства, факт отказов компонентов оборудования вводит структуры предприятия в экстремальное состояние, в котором ограниченные временные рамки не позволяют произвести проектные работы и качественный ремонт вышедшего из строя оборудования, к тому же зачастую делаются необоснованные замены компонентов оборудования, снижающие качественные "выходные" характеристики оборудования. С течением времени такое положение дел ведет к моральной деградации оборудования и к его полному физическому износу. Статистика отказов неуклонно растет, а отсутствие системного подхода к вопросам надежности продолжает способствовать гибельным процессам, что начинает сказываться на макропоказателях предприятия (через снижение качества и увеличение себестоимости продукции), генерируя потерю устойчивости предприятия как системы. Собственники предприятия, пытаясь повысить качество управления, начинают менять управленческий персонал, причем его сменность каждые три месяца уже не редкость.

Между тем, мировой опыт показывает, что крупные компании редко имеют собственные ремонтное, литейное, или инструментальное производства. За рубежом существуют компании, специализированные на определенном бизнес-процессе, например, на обслуживании гидроприводов. За счёт специализации на одном процессе обеспечивается высокое качество и относительно низкие цены. При этом компании-конкуренты на рынке конечной продукции, могут пользоваться услугами одной и той же компании.

В связи со сказанным, в настоящее время на территории бывшего СССР у больших предприятий появляются тенденции к передаче ряда проблемных производственных функций сторонним специализированным организациям, т.е. переход на внешнее управление (так называемый "Аутсорсинг").

Но уже, имеются примеры, когда и аутсорсинговые фирмы также не обеспечивают необходимое качество предоставление услуг. В чем дело? А дело не только в профессионализме структуры осуществляемой те или иные услуги, но и в концепции схем управления по которым эти услуги предоставляются.

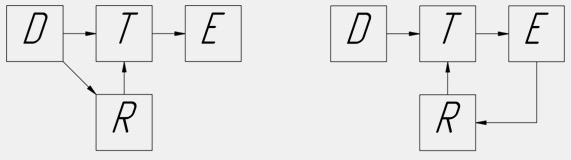

Ниже приведены две классические блок-схемы, по которым может управляться какой-либо процесс. Рассмотрим различие этих функциональных схем.

Рис.1 Схема управления "предиктор-корректор".

Рис.2 Схема управления "регулирование ошибками".

D - возмущающее воздействие

E - контрольный параметр

T - динамическая система

R - регулятор

На рис.1 показана функциональная схема управления процессом, например обслуживания гидроприводов, типа "предиктор-корректор" ("предсказатель-поправщик"), а на рис.2 схема управления тем же процессом на основе "регулирования ошибками", или "регулятор с замкнутой петлей", с её общеизвестной обратной связью от E к R.

Рассмотрим их работу.

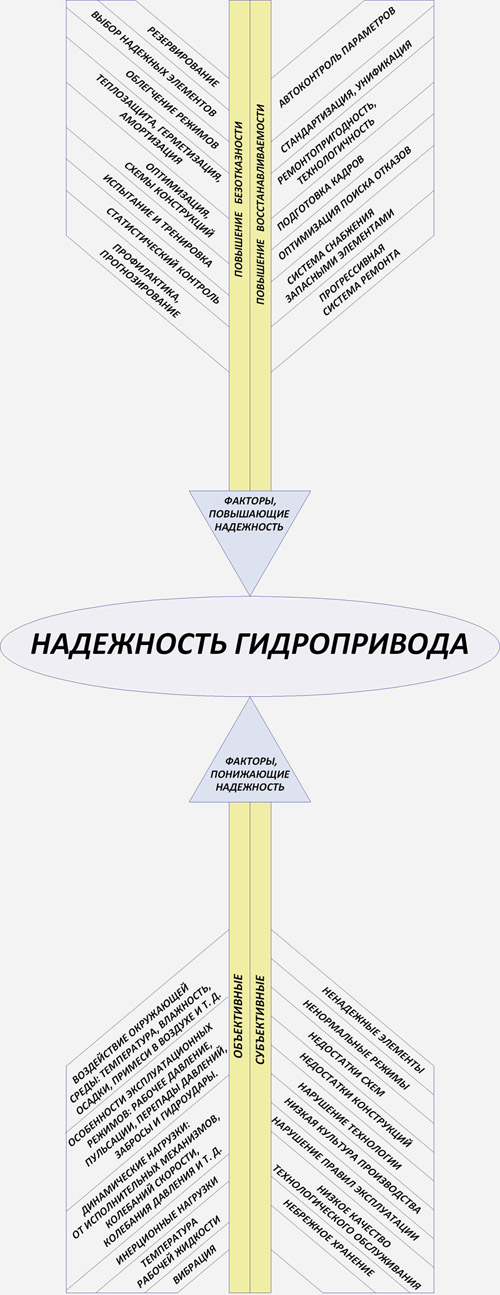

Предположим, возмущения D (неконтролируемые процессы, такие как физический износ, нарушение правил эксплуатации, низкая культура, ненормальные режимы т.д.) угрожают вывести контрольный параметр E (нормальное функционирование гидроприводов) за допустимые пределы η, посредством динамической системы T (совокупность процессов влияющих на надежность оборудования см. рис.3).

D - возмущающее воздействие

E - контрольный параметр

T - динамическая система

R - регулятор

На рис.1 показана функциональная схема управления процессом, например обслуживания гидроприводов, типа "предиктор-корректор" ("предсказатель-поправщик"), а на рис.2 схема управления тем же процессом на основе "регулирования ошибками", или "регулятор с замкнутой петлей", с её общеизвестной обратной связью от E к R.

Рассмотрим их работу.

Предположим, возмущения D (неконтролируемые процессы, такие как физический износ, нарушение правил эксплуатации, низкая культура, ненормальные режимы т.д.) угрожают вывести контрольный параметр E (нормальное функционирование гидроприводов) за допустимые пределы η, посредством динамической системы T (совокупность процессов влияющих на надежность оборудования см. рис.3).

Рис.3 Два встречных процесса, влияющих на надёжность гидропривода, - понижающий и повышающий, изображены в виде стрел. Цели достигает стрела с более развитым стабилизирующим оперением.

Как видно из схемы рис.1, в системе "предиктор-корректор" информация о возмущении D помимо воздействия на динамическую систему T одновременно поступает и на регулятор R (структура занимающаяся формированием в Т процессов, повышающих надежность оборудования по Полной функции управления (ПФУ)), который формирует управляющее воздействие на динамическую систему T по ПФУ компенсируя возмущения формируемыми процессами повышающими надежность (см. рис.3). Таким образом, возмущения D, угрожавшие E, посредством T, не воздействуют на контрольный параметр E в принципе, так как на выявляемые процессы, понижающие надежность, мы формируем процессы повышающие надежность. Мы устраняем саму причину заранее, а не боремся со следствиями. Именно поэтому E (нормальное функционирование гидроприводов) и остается неизменным.

На рис. 2 показана блок схема регулятора, управляемого ошибками. Возмущающее воздействие D (неконтролируемые процессы, такие как физический износ, нарушение правил эксплуатации, низкая культура , ненормальные режимы т.д..) оказывает влияние на динамическую систему Т (совокупность процессов влияющих на надежность оборудования см. рис.3) и снижает показатель контрольного параметра Е (нормального функционирования гидрооборудования). Информация о снижении показателя контрольного параметра Е поступает в регулятор R и только после этого вырабатывается решение по воздействию на динамическую систему Т, причем не на сам процесс, а на его следствие (поломку чего-либо). Помимо этого порог чувствительности регулятора R также может быть разным, где-то среагирует на появившиеся люфты, а где-то среагирует лишь на поломку, являющуюся уже следствием этого люфта. Но в любом случае схема на рис. 2 является ущербной. Она статистически генерирует нестабильность всего предприятия.

Предпочтительность схемы на рис.1 очевидна. А потому ниже речь пойдет о схеме управления процессом типа "Предиктор-корректор", который может быть реализован только по полной функции управления - интеллектуальному динамическому алгоритму.

Управление, каким-либо объектом (процессом) невозможно в принципе без четкого осознания целей и оценки текущего состояния этого объекта (процесса).

Формализация упорядоченности действий регулятора R (см. рис.1), в независимости от его природы, получило название "Полной функции управления", описывающей циркуляцию информационных потоков в процессе управления от момента формирования субъектом вектора целей управления до завершения процесса управления. На рис.1 изображён регулятор R, алгоритм функционирования которого, ведётся по ПФУ.

Итак, ПФУ - это последовательность разнокачественных действий включающих в себя:

1. Опознавание фактора среды (фактора, воздействующего на систему), с которым сталкивается интеллект.

2. Формирование стереотипа распознавания этого фактора на будущее.

3. Формирование вектора целей управления в отношении этого фактора и внесение его в общий вектор.

4. Формирование целевой функции (концепции) управления.

5. Организация управляющей структуры, несущей в себе целевую функцию управления.

6. Контроль (наблюдение) за деятельностью структуры в процессе управления.

7. Ликвидация структуры при необходимости или поддержание работоспособного состояния до следующего использования.

В связи со сказанным, организацию сервисного обслуживания гидрооборудования предприятия необходимо начинать с формирования целей, которые включают в себя надёжную работу гидрооборудования, и паспортизации.

Остановимся поподробнее на паспортизации.

Итак, паспортизация - это метод учёта состояния оборудования, позволяющий контролировать его технический уровень, состояние, рабочие и общие параметры и определять перспективы его модернизации, ремонта, либо замены на новое, и рациональную область его использования в процессе производства.

В промышленности составляются групповые, полные и сокращённые паспорта. Групповые паспорта характеризуют либо группу однородного, либо группу предметно-специализированного оборудования какой-нибудь линии в целом, например МНЛЗ. Сокращённые паспорта содержат самые принципиальные и общие характеристики оборудования, полные - подробное описание его.

Работа начинается с составления сокращенных паспортов. Чтобы ни один гидропривод не остался не охваченным паспортизацией, необходима информация общего характера, такая как:

• Схема производственного процесса на комбинате;

• Схемы производственных процессов цехов;

• Планировочные чертежи расположения оборудования в цехах и т.д..

Как видно из схемы рис.1, в системе "предиктор-корректор" информация о возмущении D помимо воздействия на динамическую систему T одновременно поступает и на регулятор R (структура занимающаяся формированием в Т процессов, повышающих надежность оборудования по Полной функции управления (ПФУ)), который формирует управляющее воздействие на динамическую систему T по ПФУ компенсируя возмущения формируемыми процессами повышающими надежность (см. рис.3). Таким образом, возмущения D, угрожавшие E, посредством T, не воздействуют на контрольный параметр E в принципе, так как на выявляемые процессы, понижающие надежность, мы формируем процессы повышающие надежность. Мы устраняем саму причину заранее, а не боремся со следствиями. Именно поэтому E (нормальное функционирование гидроприводов) и остается неизменным.

На рис. 2 показана блок схема регулятора, управляемого ошибками. Возмущающее воздействие D (неконтролируемые процессы, такие как физический износ, нарушение правил эксплуатации, низкая культура , ненормальные режимы т.д..) оказывает влияние на динамическую систему Т (совокупность процессов влияющих на надежность оборудования см. рис.3) и снижает показатель контрольного параметра Е (нормального функционирования гидрооборудования). Информация о снижении показателя контрольного параметра Е поступает в регулятор R и только после этого вырабатывается решение по воздействию на динамическую систему Т, причем не на сам процесс, а на его следствие (поломку чего-либо). Помимо этого порог чувствительности регулятора R также может быть разным, где-то среагирует на появившиеся люфты, а где-то среагирует лишь на поломку, являющуюся уже следствием этого люфта. Но в любом случае схема на рис. 2 является ущербной. Она статистически генерирует нестабильность всего предприятия.

Предпочтительность схемы на рис.1 очевидна. А потому ниже речь пойдет о схеме управления процессом типа "Предиктор-корректор", который может быть реализован только по полной функции управления - интеллектуальному динамическому алгоритму.

Паспортизация гидрооборудования на предприятии как необходимый этап организации работ по полной функции управления (ПФУ).

Формализация упорядоченности действий регулятора R (см. рис.1), в независимости от его природы, получило название "Полной функции управления", описывающей циркуляцию информационных потоков в процессе управления от момента формирования субъектом вектора целей управления до завершения процесса управления. На рис.1 изображён регулятор R, алгоритм функционирования которого, ведётся по ПФУ.

Итак, ПФУ - это последовательность разнокачественных действий включающих в себя:

1. Опознавание фактора среды (фактора, воздействующего на систему), с которым сталкивается интеллект.

2. Формирование стереотипа распознавания этого фактора на будущее.

3. Формирование вектора целей управления в отношении этого фактора и внесение его в общий вектор.

4. Формирование целевой функции (концепции) управления.

5. Организация управляющей структуры, несущей в себе целевую функцию управления.

6. Контроль (наблюдение) за деятельностью структуры в процессе управления.

7. Ликвидация структуры при необходимости или поддержание работоспособного состояния до следующего использования.

В связи со сказанным, организацию сервисного обслуживания гидрооборудования предприятия необходимо начинать с формирования целей, которые включают в себя надёжную работу гидрооборудования, и паспортизации.

Остановимся поподробнее на паспортизации.

Итак, паспортизация - это метод учёта состояния оборудования, позволяющий контролировать его технический уровень, состояние, рабочие и общие параметры и определять перспективы его модернизации, ремонта, либо замены на новое, и рациональную область его использования в процессе производства.

В промышленности составляются групповые, полные и сокращённые паспорта. Групповые паспорта характеризуют либо группу однородного, либо группу предметно-специализированного оборудования какой-нибудь линии в целом, например МНЛЗ. Сокращённые паспорта содержат самые принципиальные и общие характеристики оборудования, полные - подробное описание его.

Работа начинается с составления сокращенных паспортов. Чтобы ни один гидропривод не остался не охваченным паспортизацией, необходима информация общего характера, такая как:

• Схема производственного процесса на комбинате;

• Схемы производственных процессов цехов;

• Планировочные чертежи расположения оборудования в цехах и т.д..

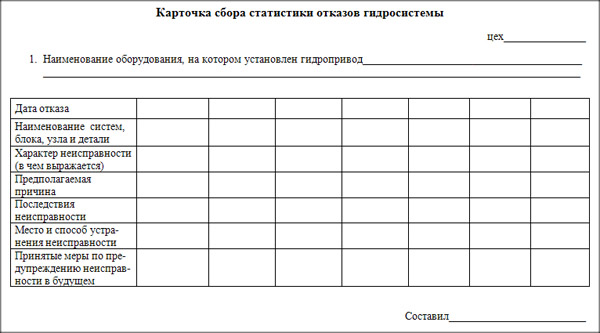

Рис.4 Карточка сбора статистики.

Службы главного механика цехов отмечают на планировочных чертежах расположение гидроприводов, и заполняет опросный лист. На основании этой информации составляется сокращенный паспорт, которому присваивается шифр, в соответствии с принадлежностью к цеху, линии, составной её части. Если в цехе собиралась статистика отказов, то она должна быть передана для обработки. Одновременно в цехе организуется сбор статистики по форме, показанной на рис.4. Впоследствии, по мере отработки методологии и накопления информации, процесс паспортизации (текущего состояния оборудования) компьютеризируется.

Далее имеющаяся информация раскладывается по группам:

1. Исполнительные механизмы

2. Панели управления

3. Источники гидропитания

4. Установки кондиционирования и фильтрации рабочей жидкости

5. Системы защиты блокировок

6. Электрооборудование

7. Изделия для выполнения разводки труб внутри помещения гидропривода

8. Документация.

По мере появления новой или уточнения существующей информации, она заносится в эти группы. Причём каждая из групп детализируется до той степени, до которой можно обрабатывать информацию с целью получения технико-экономических эффектов. При полном охвате компонентов гидропривода комбината, этими группами они обрабатываются по определенным критериям на предмет унификации и приводятся к стандартным рядам, через критерий К.П.Д.. Опыт показывает, что огромное количество оборудования необоснованно завышено по своим характеристикам, что не является запасом устойчивости, а как правило, снижает энергетические характеристики. Так, завышенные по диаметру или мощности гидроцилиндры, предполагают использование более мощных насосов, при пропорционально сниженном к.п.д., что влечёт за собой перегрев и разложение рабочих масел и т.д..

В принципе получив информацию о приводах, по вышеуказанной форме, мы получаем таблицу-матрицу, где вектор-столбцы - это информация вышеуказанных 8 групп, с которыми мы можем делать матричные операции (симплексные вычисления) относительно вектор-строки стандартных рядов давлений (их минимизация), а также относительно стандартных рядов диаметров цилиндров (их минимизация).

Итак, главная задача - оптимизация режимов работы оборудования через унификацию всех вышеперечисленных восьми групп компонент гидропривода.

Через это, минимизация всех видов затрат на обслуживание гидроприводов комбината.

Внимание! Унификация гидроприводов комбината возможна только с помощью источников гидропитания серии ИПК выполненных по схеме "предиктор-корректор". Подробное описание на странице "Гидроприводы".

Службы главного механика цехов отмечают на планировочных чертежах расположение гидроприводов, и заполняет опросный лист. На основании этой информации составляется сокращенный паспорт, которому присваивается шифр, в соответствии с принадлежностью к цеху, линии, составной её части. Если в цехе собиралась статистика отказов, то она должна быть передана для обработки. Одновременно в цехе организуется сбор статистики по форме, показанной на рис.4. Впоследствии, по мере отработки методологии и накопления информации, процесс паспортизации (текущего состояния оборудования) компьютеризируется.

Далее имеющаяся информация раскладывается по группам:

1. Исполнительные механизмы

2. Панели управления

3. Источники гидропитания

4. Установки кондиционирования и фильтрации рабочей жидкости

5. Системы защиты блокировок

6. Электрооборудование

7. Изделия для выполнения разводки труб внутри помещения гидропривода

8. Документация.

По мере появления новой или уточнения существующей информации, она заносится в эти группы. Причём каждая из групп детализируется до той степени, до которой можно обрабатывать информацию с целью получения технико-экономических эффектов. При полном охвате компонентов гидропривода комбината, этими группами они обрабатываются по определенным критериям на предмет унификации и приводятся к стандартным рядам, через критерий К.П.Д.. Опыт показывает, что огромное количество оборудования необоснованно завышено по своим характеристикам, что не является запасом устойчивости, а как правило, снижает энергетические характеристики. Так, завышенные по диаметру или мощности гидроцилиндры, предполагают использование более мощных насосов, при пропорционально сниженном к.п.д., что влечёт за собой перегрев и разложение рабочих масел и т.д..

В принципе получив информацию о приводах, по вышеуказанной форме, мы получаем таблицу-матрицу, где вектор-столбцы - это информация вышеуказанных 8 групп, с которыми мы можем делать матричные операции (симплексные вычисления) относительно вектор-строки стандартных рядов давлений (их минимизация), а также относительно стандартных рядов диаметров цилиндров (их минимизация).

Итак, главная задача - оптимизация режимов работы оборудования через унификацию всех вышеперечисленных восьми групп компонент гидропривода.

Через это, минимизация всех видов затрат на обслуживание гидроприводов комбината.

Внимание! Унификация гидроприводов комбината возможна только с помощью источников гидропитания серии ИПК выполненных по схеме "предиктор-корректор". Подробное описание на странице "Гидроприводы".

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)