"теория предсказаний для решения задач энергосбережения"

Технические предложения по модернизации пресса для правки деталей изгибом и бесцентрового токарного станка.

В связи со сказанным данная записка состоит из двух частей, в которых представлены технические предложения по модернизации:

1. Пресса гидравлического для правки деталей и заготовок изгибом.

2. Станка токарного бесцентрового.

Пресс для правки деталей и заготовок изгибом.

В настоящее время находят применение два способа правки: с перемещением детали относительно пресса и с перемещением пресса относительно детали. Первый способ явно предпочтительней при правке сравнительно небольших деталей. На рассмотрении этого способа мы и остановимся подробней.Задача оператора при работе на таком прессе в основном заключается в визуальном выявлении наиболее искривленного профиля детали и размещении этого профиля местом изгиба напротив пуансона пресса, с последующей правкой. Все эти манипуляции достигаются при помощи подвижного кантователя.

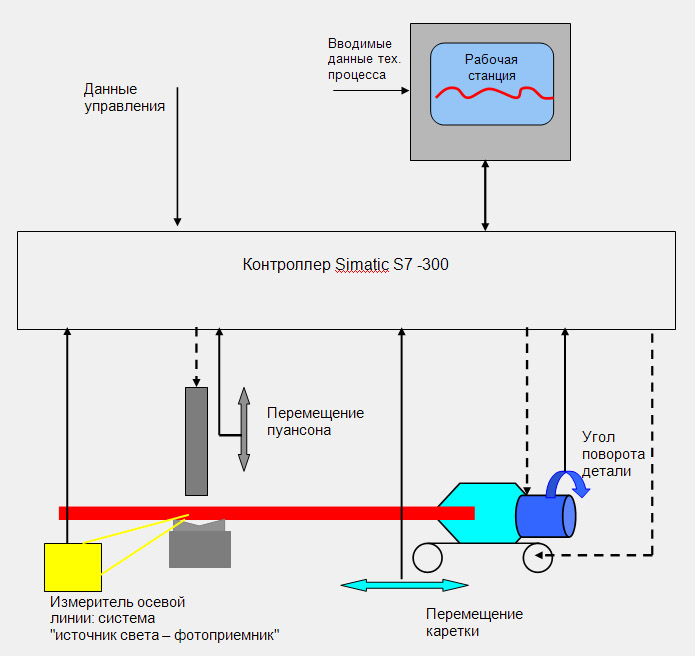

При формализации этой задачи она определяется как поиск точки максимума контрольного параметра. Для решения задачи поиска точки максимума в качестве контрольного параметра используется электрический сигнал от системы "источник света - фотоприемник (фотодиод)".

Если фотодиод включить в цепь в обратной полярности, то ток, протекающий через него, будет пропорционален интенсивности света, падающего на полупроводниковое соединение. Выходной сигнал снимается как разность потенциалов на резисторе, включенном последовательно с диодом. Итак, в луче света, направленного на систему фотодиодов, установленных в специальном светоприемнике, находится искривленная деталь. При ее вращении она, за счет своей кривизны, перекрывая световой поток, изменяет его интенсивность. Выходной сигнал с фотодиода, пропорциональный интенсивности света преобразуется в контроллере (Simatic) в управляющий сигнал, который поступает на сервозолотник, управляющий главным цилиндром правильного пресса.

Рис.1 Схема пресса изгибочного.

Алгоритм поиска точки максимума реализуемый в контроллере примерно следующий. U - электрический сигнал с фотодиода, W - сигнал с датчика измерителя угла поворота детали. Эти две величины связаны между собой функционально.

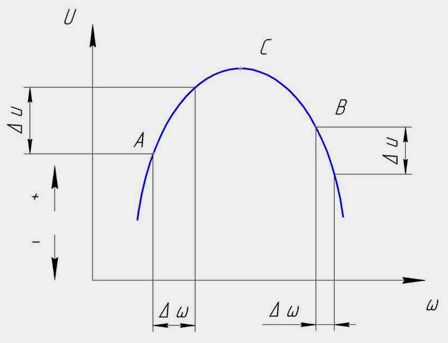

Рис.2 Зависимость угла поворота детали от сигнала с фотодиода.

Пусть первоначально рабочей точкой характеристики U = f (W) является точка А или В, не совпадающие с точкой максимума С (см. график) Величина W изменяется на ΔW, одновременно определяется знак приращения U. Величина U возрастает с увеличением W, если рабочей точкой характеристики U = f (W) является точка А, если рабочей точкой является В, то U уменьшается. Каждое измеренное значение U и соответствующее ему W запоминается в ячейках памяти контроллера, при дальнейшем увеличении U в ячейки памяти на место старых значений заносятся новые. После того как приращение ΔU поменяло знак, это значение в память уже не записывается, так как оно меньше значения находящегося в памяти (а в памяти сохраняется только максимальное значение U). После выявления значения max, контроллер вырабатывает сигнал на реверс и остановку механизма при значении W соответствующему максимальному сигналу U.

Гидравлическая схема пресса представлена здесь. Источник гидропитания типа 2 ИПК 6Б-170-75 в данной схеме построен на базе модулей гидравлических, при работе которых исключаются какие-либо гидроудары в принципе. Описание работы гидравлического модуля можно посмотреть в разделе модули гидравлические.

Станок токарный бесцентровой.

Гидропривод станка токарного бесцентрового физически износился, и в настоящее время не удовлетворяет требованиям эксплуатации. Анализ работы станка проведен по принципиальным гидравлическим схемам, по которым можно сделать следующее заключение.В качестве исполнительных элементов бесцентрового токарного станка применены гидроцилиндры с низким к.п.д., не отвечающие требованиям необходимых усилий (скорее всего серийные покупные). В результате чего разработчик был вынужден вводить в схему дополнительные редукционные клапана, чтобы, понижая давление, получить необходимые характеристики. В связи с этим, данную схему нельзя назвать оптимальной, к тому же дополнительная аппаратура снижает к.п.д. системы, надежность, и усложняет условия эксплуатации.

В связи со сказанным предлагается следующие технические решения:

1. Исходя из требуемых усилий, разрабатываются и изготавливаются новые гидроцилиндры, работающие от одного рабочего давления, и имеющие высокий к.п.д..

2. В качестве источника гидропитания будет установлен источник 2 ИПК 6Б 170-55 на базе модулей гидравлических, аналогичный применяемому для пресса правки деталей изгибом, но с рабочим давлением 160 кгс/см².

3. Разрабатываются и изготавливаются новые гидропанели, имеющие только распределительные золотники, а аккумуляторы и клапанная аппаратура исключаются.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)