"теория предсказаний для решения задач энергосбережения"

Система "Гидросбив"

для гидромеханической очистки поверхности.

для гидромеханической очистки поверхности.

При производстве листов из углеродистых, низколегированных и легированных марок стали, на прокатных станах, на поверхностях слябов образуется печная окалина, которая является причиной снижения качества продукции, а также снижения стойкости рабочих валков.

Плохо очищенная печная и вторичная окалины, закатанные в толщу металла однозначно становятся причиной брака и нареканий на металлопродукцию завода, и наоборот, качественно очищенная поверхность металла есть основа для получения высококачественного продукта.

В связи со сказанным становится актуальной задача очистки поверхности проката от окалины.

Анализ мировых тенденций развития методов очистки поверхности металла от окалины, однозначно указывает, что наиболее эффективным является метод гидромеханической очистки называемый "гидросбивом".

В свою очередь направленность развития систем "гидросбива" происходит в сторону:

• повышения рабочего давления воды и за счет этого снижения ее количества при одновременном повышении энергии струи;

• разработки новых видов водоструйного инструмента и оптимальных и износостойких водоструйных сопел;

Сложившийся уровень рабочих давлений 15-16 МПа в существующих системах гидросбива определялся применением центробежных насосов, с помощью которых в принципе нельзя поднять более высокие давления. Такой насос для минимизации гидроударов работает на аккумулятор.

С помощью водяных горизонтально-плунжерных насосов можно поднять любые давления, но у них имеются свои недостатки. Они малопроизводительны, и к тому же, как правило, не бывают регулируемыми, что в свою очередь также предопределяет применение вместе с ними баллонов-аккумуляторов внушительных размеров.

В любом случае, основная идея в обоих вышеназванных вариантах существующих в промышленности осталась прежней - это насосно-аккумуляторная станция с подкачкой жидкости в баллон-аккумулятор с последующим охолащиванием (рециркуляцией) потока жидкости насосов. Причем наличие гидроударов в этих вариантов факт неизбежный.

Но имеется и третье решение лишенное вышеназванных недостатков.

Концепция построения системы "Гидросбив".

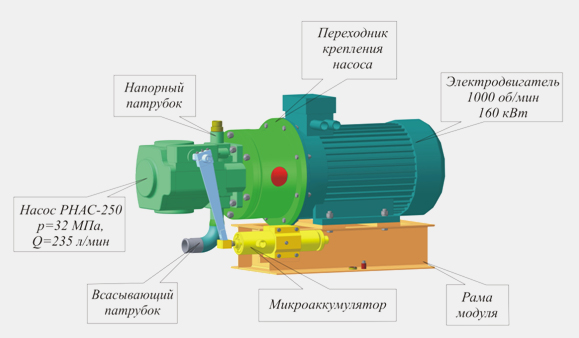

Наши предложения основаны не на периодической подкачке воды в баллон-аккумулятор раскачивающей давление возле требуемого значения и охолащиванием насосов в паузах, а на иной концепции, позволяющей за счет упреждающего регулирования удерживать давление всегда неизменным.Системообразующим элементом в этой концепции является запатентованный многофункциональный источник гидропитания (модуль гидравлический) серии ИПК (Рис.1).

Рис.1 Универсальный насосно-аккумуляторный Рис.2 Гидравлическая стойка из 4-х

гидравлический модуль ИПК. прямодействующих насосов ВМ.

С помощью набора таких унифицированных модулей появляется возможность комбинирования любых желаемых гидравлических систем (заменяющих в том числе и насосно-аккумуляторные станции). В компьютерной технике такой подход получил название принципа "открытой архитектуры".

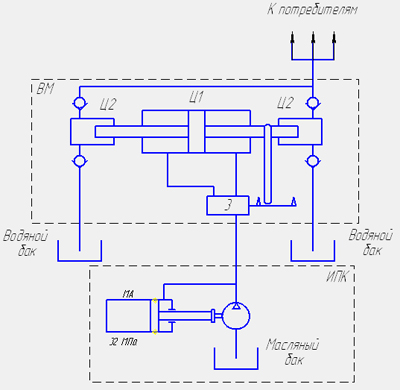

Для создания регулируемого водяного источника гидропитания высокого давления в качестве составных элементов используются уже два типа модулей: приводной масляный типа ИПК, и исполнительный водяной типа ВМ (см. рис.3).

Водяной модуль ВМ является одноплунжерным (двухплунжерным) прямодействующим насосом (рис.2) , а по существу, преобразователем энергии потока масла в энергию потока воды.

Традиционно плунжеры водяных насосов высокого давления приводятся в движение с помощью кривошипно-шатунного механизма. В данном случае приводом водяного плунжера вместо кривошипно-шатунного механизма является гидравлический модуль ИПК (группа модулей). Отличительной особенностью такой конструкции является то, что водяные исполнительные модули ВМ и гидравлические приводные модули ИПК не имеют жесткой механической связи, и обладают большой гибкостью в построении гидравлических схем, работающих на механизмы, требующих как энергию минерального масла, так и энергию воды.

Рис.3 Схема водяного модуля ИПК-ВМ. Рис.4 Головка роторная для системы "Гидросбив".

Причем реализуя такой подход, мы получаем водяной источник гидропитания высокого давления с автоматической подачей по фактической потребности гидросистемы. Аналогов таких гидросистем в мире не существует в связи с чем ООО "НПФ "Гидромеханика" неоднократно выигрывало конкурсы на проведение работ связанные с водяными источниками гидропитания высокого давления у ведущих западных фирм.

В продолжение же темы "гидросбива" надо сказать, что как правило, системы гидромеханической очистки окалины являются мощными потребителями воды (до 1000 м3/ч), а значит, задача снижения расходов воды является актуальной.

Известно, что резкое (десятикратное) снижение расхода воды возможно лишь при использовании так называемых роторных головок (водоструйных фрез), когда сопло головки имеющее круглое сечение, а следовательно максимальный к.п.д. вращаясь вокруг общей оси охватывает значительную поверхность заменяя таким образом большое количество стационарных щелевых сопел, При этом расход воды снижается в 10 раз, но такие головки имеют низкий рессурс. На Рис. 4 показана роторная головка разработанная в ООО "НПФ "Гидромеханике", которая выполнена из алюминия прошедшего микроплазменную обработку. в результате чего обеспечивается длительный ресурс их эксплуатации этого изделия.

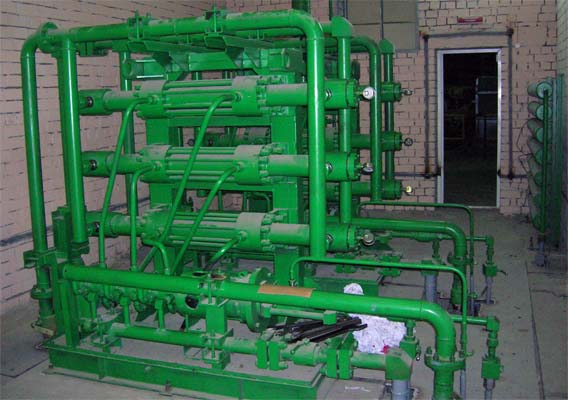

На рис. 5 показана электрогидравлическая система "Гидросбив" для гидромеханической очистки окалины с поверхности трубы реализуемых на одном из металлургических заводов.

Рис.5 Система "Гидросбив" для гидромеханической очистки окалины.

Строительство, монтаж и пусконаладка системы гидросбива окалины с поверхности труб на выксунском металлургическом заводе.

Гидросбив высокого давления на прокатном стане 2800 ОАО "Уральская Сталь".

Смотрите также:

Гидроочитска поверхности

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)