"теория предсказаний для решения задач энергосбережения"

Модернизация парового штамповочного молота.

Целью модернизации является снижение энергозатрат потребляемых источниками парового питания штамповочных молотов . Для достижения вышеназванной цели необходимо выбрать оптимальные пути технического решения. Для этого необходимо:• проанализировать историю развития данного типа оборудования;

• сформировать набор идей (целевую матрицу) определяющих концепцию (замысел) для достижения вышеназванной цели;

• разработать функциональную схему объемлющую все возможные ситуации (матрицу возможных состояний) при функционировании объекта;

• разработать принципиальную схему управления объектом исключающую из матрицы возможных состояний нежелательные ситуации;

• осуществить проектные работы;

• выбрать наилучшие материалы и комплектующие отвечающие требованиям проекта. В случае необходимости разработать недостающие комплектующие.

Краткий анализ тенденций в развитии кузнечно-прессового оборудования.

Мировые тенденции в развитии кузнечно-прессового оборудования и кузнечных молотов в частности, определили направленность конструкторской мысли по составным аспектам прессостроения. Эту направленность можно выявить, рассматривая достаточно продолжительный интервал времени развития этой отрасли машиностроения.Любая единица кузнечно-прессового оборудования состоит из:

• станины, на которой крепится рабочий орган (органы);

• источника энергопитания;

• системы управления.

Собственно станины достаточно быстро достигли некоего предела в своем совершенствовании и потому принципиально мало отличаются в не зависимости от годов выпуска.

Источники энергопитания (если их оценивать через К.П.Д.) пока далеки от совершенства. А потому, они то, как раз по мере появляющихся возможностей (с развитием техники) и нуждаются в модернизации.

Системы управления также развиваются, и инвестирование в их совершенствование также может дать экономический эффект.

Итак, чтобы добиться снижения энергозатрат у кузнечных молотов, необходимо:

• повысить К.П.Д. источника энергопитания;

• оптимизировать систему управления.

Не секрет, что в настоящее время при проектировании кузнечно-прессового оборудования паросиловой привод практически полностью уступил место приводу пневмогидравлическому. Это связано с большей жесткостью жидкостей как энергоносителей, а с этим и с более высоким быстродействием гидропривода. Только в гидравлике можно создавать высокодинамичные групповые гидросистемы практически не имеющие фазового сдвига в паре "вход-выход". Эти потенциальные качества гидропривода, практически однозначно определяют его применение при модернизации кузнечного молота.

Идеи, определяющие концепцию (замысел) минимизации энергозатрат и функциональные схемы на их основе.

При создании необходимого давления в штоковой полости гидроцилиндра обеспечивается подъем бабы. При этом газ в его поршневой полости сжимается и позволяет при рабочем ходе резче разгонять "бабу" преодолевая силы её инерции. Таким образом, для управления молотом необходима гидроавтоматика решающая следующие задачи:

• перемещение (подъем, опускание) "бабы" на задаваемую высоту, с требуемой скоростью;

• позиционирование "бабы" в любом месте её возможного пути;

• исключение несанкционированных перемещений рабочего органа - "бабы".

При этом подразумевается то, что гидропривод, осуществляющий эти перемещения, должен потреблять минимум электроэнергии, а это значит, что гидропривод должен выдавать подачу по фактической потребности гидросистемы (запросу управления), не больше ни меньше.

Так как потребность гидросистемы (запросы управления) в кузнечном молоте могут возникать, с частотой в несколько герц (около 2Гц), то потенциальное быстродействие гидропривода как регулятора, должно быть на порядок выше (должен быть запас устойчивости). То есть речь идет о системах способных работать в режиме реального времени (см.рис.1), а потому ни один из штатных регуляторов, серийно выпускаемых промышленностью в купе с регулируемыми гидравлическими насосами, здесь не пригодны, так как все они относятся к типу регуляторов управляемых ошибками (для удержания контрольного параметра (например давления) необходимо его же отклонение (рис.2)).

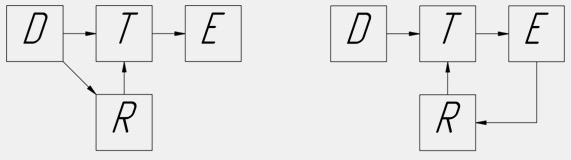

Рис.1 Схема управления "предиктор-корректор".

Рис.2 Схема управления "регулирование ошибками".

D - возмущающее воздействие

E - контрольный параметр

T - динамическая система

R - регулятор

Поясним различие этих двух типов регуляторов функциональные схемы, которых показаны на рис.1 и рис.2.

На рис.1 показана функциональная схема регулятора "предиктор-корректор" ("предуказатель-поправщик"), а на рис.2 - основная форма простой "следящей системы, управляемой ошибками", или "регулятор с замкнутой петлей", с ее общеизвестной обратной связью от E к R.

Предположим, возмущения D угрожают вывести контрольный параметр E за допустимые пределы ? посредством динамической системы T. Как видно из схемы рис.а. в системе "предиктор-корректор" информация о возмущении D помимо воздействия на динамическую систему (окружающую среду) T одновременно поступает и на регулятор R, который оказывает управляющее воздействие на окружающую среду (динамическую систему) T устраняя последствия возмущения. Таким образом, возмущения D угрожавшие E посредством T не воздействуют на контрольный параметр E в принципе, так как мы устраняем саму причину заранее, а не боремся со следствиями. Именно поэтому E и остается неизменным.

Рассмотрим теперь регулятор, с замкнутой петлей получивший неоправданно широкое распространение в технике. Из рис.2 видно, что информация о возмущениях D приходит в регулятор R более длинным путем (D - T - E - R). К тому же основным свойством регулятора, управляемого ошибками, является то, что он не может быть совершенным, так как мы не реагируем на причину, а лишь боремся со следствиями. Для удержания значения контрольного параметра Е, мы не обращаем внимание на D, а дожидаемся отклонения E (статической ошибки), пропорционально которой осуществляем управляющее воздействие возвращающее E в исходное состояние. Но управление на основе такой информации также ущербно. И у такого управления имеется предел, основанный на сохранении баланса между ошибками статической и динамической. А раз это так, то при более высокой частоте D, чем быстродействие R, такой регулятор перестает работать. Именно по этой причине не следует использовать подобные регуляторы в частности в источниках гидропитания кузнечных молотов.

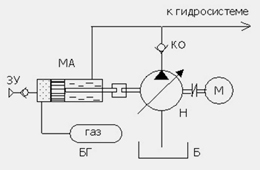

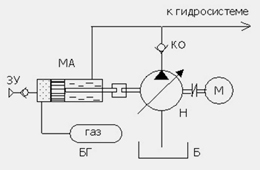

Модуль гидравлический ИПК состоит из регулируемого насоса со следящим механизмом изменения подачи и блока автоматического регулирования подачи и поддержания стабильного давления, который является одновременно газогидравлическим микроаккумулятором поршневого типа, шток которого соединен с органом управления регулируемого насоса. Штоковая (гидравлическая) часть микроаккумулятора соединена с напорной магистралью. Поршневая часть микроаккумулятора заряжена азотом на рабочее давление, причем объем газа определяет пределы изменения давления в гидросистеме.

Модуль гидравлический ИПК состоит из регулируемого насоса со следящим механизмом изменения подачи и блока автоматического регулирования подачи и поддержания стабильного давления, который является одновременно газогидравлическим микроаккумулятором поршневого типа, шток которого соединен с органом управления регулируемого насоса. Штоковая (гидравлическая) часть микроаккумулятора соединена с напорной магистралью. Поршневая часть микроаккумулятора заряжена азотом на рабочее давление, причем объем газа определяет пределы изменения давления в гидросистеме.

Величина хода поршня МА соответствует полному диапазону регулирования производительности насоса. Конструктивно модуль гидравлический не подпадает под регистрацию "Госгортехнадзора", независимо от мощности модуля.

Величина хода поршня МА соответствует полному диапазону регулирования производительности насоса. Конструктивно модуль гидравлический не подпадает под регистрацию "Госгортехнадзора", независимо от мощности модуля.

Работает гидравлический модуль следующим образом.При отсутствии управляющих сигналов на распределителях, расхода жидкости нет. В этом случае насос Н гидравлического модуля имеет нулевую подачу. Как только появляется управляющий сигнал на распределителе, открывается его дроссельное отверстие, под действием перепада давления жидкость из микроаккумулятора МА устремляется к потребителю - цилиндру или гидромотору, поршень микроаккумулятора подсаживается, одновременно своим штоком воздействуя на механизм изменения подачи насоса, увеличивая ее до тех пор, пока перепад давления не сведется к нулю. Таким образом, каждому положению поршня соответствует своя подача, которая зависит от величины открытия дроссельных отверстий распределителей в данный момент времени.

При перекрытии распределителя, избыток жидкости устремляется в микроаккумулятор. Поршень поднимается, выводя подачу насоса на нулевую. Таким образом, гидравлический модуль имеет встроенный микроаккумулятор, способный при перекрытии распределителей принимать избыток жидкости, удерживая стабильное давление, а при их открытии - выдавать недостающий дефицит жидкости, также удерживая стабильное давление при переходных режимах. Те же самые рассуждения справедливы и при включении-выключении любой комбинации распределителей (сервозолотников). Маневровый объем микроаккумулятора рассчитывается таким образом, что не допускает изменений давления при переходных процессах в моменты изменения подачи насоса. Теоретически, параметр давления в гидравлическом модуле вынесен за пределы системы. Гидравлический модуль имеет характеристику насосно-аккумуляторной станции, но, в отличие от нее, не имеет гидроударов в принципе.

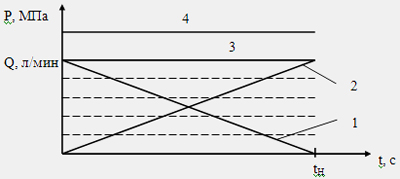

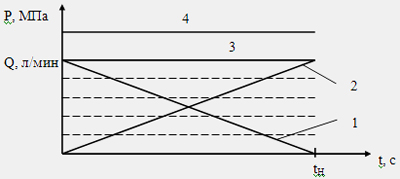

Ниже на рисунке приведена расходная характеристика насосно-аккумуляторного гидравлического модуля, где: tН - постоянная времени регулируемого насоса (время выхода на номинальную подачу), прямая 1 - разрядная характеристика микроаккумулятора, прямая 2 - характеристика подачи насоса, прямая 3 - суммарная характеристика подачи модуля (пунктирные линии - семейство характеристик модуля), прямая 4 - стабильное рабочее давление.

Рис.3. Расходная характеристика насосно-аккумуляторного гидравлического модуля.

В терминах теории информации аккумулятор и насос гидравлического модуля образуют собой систему "предиктор-корректор" (предсказатель-поправщик), реализующую высшую форму управления. Математически в комплексной форме этот тандем описывается выражением: Y(ω)*Y(ω)¯¹=W, где Y(ω) - минимально-фазовая частотная характеристика аккумулятора, обратная ей Y(ω)¯¹ - характеристика насоса, W - сглаженный спектр мощности (см. теорию линейного минимального квадратичного сглаживания и предсказания).

Для реализации технологических задач возложенных на молот, необходим пропорциональный электрогидравлический распределитель с высоким быстродействием. Такой распределитель существенным образом упрощает гидравлическую схему молота штамповочного и позволяет решать любые технологические задачи штамповки и ковки.

Электрогидравлический сервораспределитель типа СГМ состоит из управляющего линейного электропривода (электромагнита пропорционального) поз.2 на рис. 1 и золотникового двухкаскадного гидроусилителя поз.1, имеющего внутренние гидравлические обратные связи, как по перепаду давления, так и по положению золотника.

Управление сервораспределителем, как уже говорилось, осуществляется пропорциональным электромагнитом, у которого имеется собственный встроенный электронный датчик обратной связи по положению якоря. Якорь в свою очередь жестко связан с управляющим золотником сервораспределителя. Так как сервораспределитель является двухкаскадным, то положение управляющего золотника отслеживает золотник управляемый или силовой. Наличие внутренней гидравлической обратной связи по положению силового золотника исключает колебательность слежения и позволяет обеспечить десятикратное превосходство по быстродействию в сравнении с золотниками, у которых обратные связи по положению выполнены с помощью электроники. Кроме того, вследствие оригинальной и простой конструкции, распределитель обладает высокой ремонтопригодностью и может обслуживаться в неспециализированных условиях. Обслуживание не требует его разборки, т.к. доступ к жиклерным отверстиям конструктивно обеспечен снаружи.

Сервораспределитель имеет систему электронной настройки гидравлического "0".

.jpg)

Рис.4. Устройство сервораспределителя СГМ.

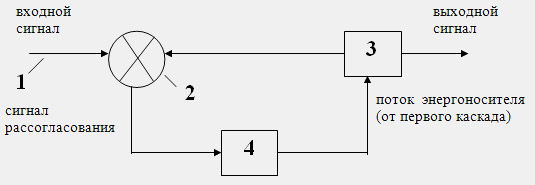

Конструктивно гидроусилитель сервораспределителя представляет собой следящую систему с особенностью, которой является то, что элемент измерения рассогласования и элемент регулирования потока рабочей жидкости конструктивно объединены в один элемент, а именно, управляющий золотник размещен непосредственно в силовом (следящем) золотнике гидроусилителя и перемещается вместе с ним.

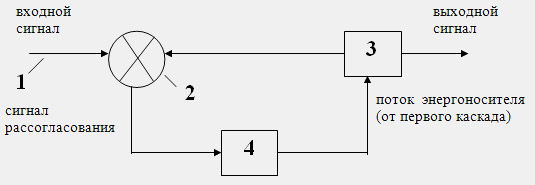

При такой компоновке управляющего и силового золотников сигнал рассогласования, рис. 2, есть разность их перемещений, а площадь дроссельных окон, регулирующих поток рабочей жидкости, пропорциональна этой разности. Перерегулирование (колебательность) невозможно, так как рассогласование, а с ним и перепад, исчезают только в "мертвой зоне", являющейся гидравлическим нулем.

Рис.5. Блок схема.

Рис.5. Блок схема.

1 - входное звено (золотник);

2 - элемент измерения рассогласования (золотник в золотнике);

3 - выходное звено (силовой золотник);

4 - элемент регулирования потока энергоносителя (переменные дроссельные щели, зависящие от взаимного положения управляющего и следящего золотника).

В связи с высокими скоростями перемещения гидроцилиндра при падении бабы предусмотрен также так называемый "регулятор-стабилизатор" СД1 на сливной магистрали, который, по сути, является аккумулятором, принимающим сбрасываемую жидкость и пропорционально приему этой жидкости открывающий проход в бак специальным золотником обеспечивающим слив жидкости уже со скоростью замедленной при пониженном давлении на которое заряжен "регулятор-стабилизатор" СД1. Это устройство исключает вспенивание масла при работе молота.

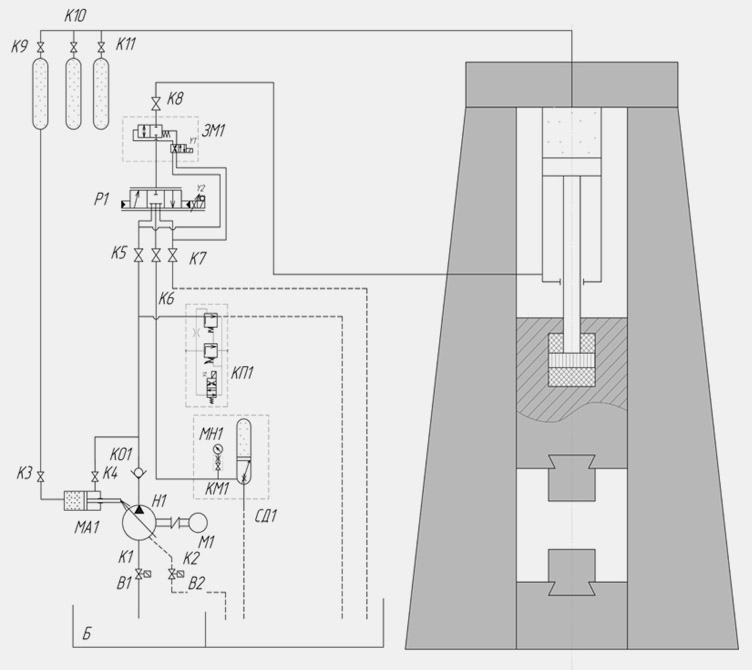

Рис.6. Схема гидравлическая принципиальная молота штамповочного.

D - возмущающее воздействие

E - контрольный параметр

T - динамическая система

R - регулятор

Поясним различие этих двух типов регуляторов функциональные схемы, которых показаны на рис.1 и рис.2.

На рис.1 показана функциональная схема регулятора "предиктор-корректор" ("предуказатель-поправщик"), а на рис.2 - основная форма простой "следящей системы, управляемой ошибками", или "регулятор с замкнутой петлей", с ее общеизвестной обратной связью от E к R.

Предположим, возмущения D угрожают вывести контрольный параметр E за допустимые пределы ? посредством динамической системы T. Как видно из схемы рис.а. в системе "предиктор-корректор" информация о возмущении D помимо воздействия на динамическую систему (окружающую среду) T одновременно поступает и на регулятор R, который оказывает управляющее воздействие на окружающую среду (динамическую систему) T устраняя последствия возмущения. Таким образом, возмущения D угрожавшие E посредством T не воздействуют на контрольный параметр E в принципе, так как мы устраняем саму причину заранее, а не боремся со следствиями. Именно поэтому E и остается неизменным.

Рассмотрим теперь регулятор, с замкнутой петлей получивший неоправданно широкое распространение в технике. Из рис.2 видно, что информация о возмущениях D приходит в регулятор R более длинным путем (D - T - E - R). К тому же основным свойством регулятора, управляемого ошибками, является то, что он не может быть совершенным, так как мы не реагируем на причину, а лишь боремся со следствиями. Для удержания значения контрольного параметра Е, мы не обращаем внимание на D, а дожидаемся отклонения E (статической ошибки), пропорционально которой осуществляем управляющее воздействие возвращающее E в исходное состояние. Но управление на основе такой информации также ущербно. И у такого управления имеется предел, основанный на сохранении баланса между ошибками статической и динамической. А раз это так, то при более высокой частоте D, чем быстродействие R, такой регулятор перестает работать. Именно по этой причине не следует использовать подобные регуляторы в частности в источниках гидропитания кузнечных молотов.

Источник гидропитания для молота штамповочного.

Источник гидропитания (модуль гидравлический) разработанный и запатентованный ООО "НПФ "Гидромеханика" является групповым и предназначен для гидропитания любых сложных гидравлических систем. Заменяет собой насосно-аккумуляторные станции с улучшением характеристик. Модуль гидравлический ИПК состоит из регулируемого насоса со следящим механизмом изменения подачи и блока автоматического регулирования подачи и поддержания стабильного давления, который является одновременно газогидравлическим микроаккумулятором поршневого типа, шток которого соединен с органом управления регулируемого насоса. Штоковая (гидравлическая) часть микроаккумулятора соединена с напорной магистралью. Поршневая часть микроаккумулятора заряжена азотом на рабочее давление, причем объем газа определяет пределы изменения давления в гидросистеме.

Модуль гидравлический ИПК состоит из регулируемого насоса со следящим механизмом изменения подачи и блока автоматического регулирования подачи и поддержания стабильного давления, который является одновременно газогидравлическим микроаккумулятором поршневого типа, шток которого соединен с органом управления регулируемого насоса. Штоковая (гидравлическая) часть микроаккумулятора соединена с напорной магистралью. Поршневая часть микроаккумулятора заряжена азотом на рабочее давление, причем объем газа определяет пределы изменения давления в гидросистеме.

Величина хода поршня МА соответствует полному диапазону регулирования производительности насоса. Конструктивно модуль гидравлический не подпадает под регистрацию "Госгортехнадзора", независимо от мощности модуля.

Величина хода поршня МА соответствует полному диапазону регулирования производительности насоса. Конструктивно модуль гидравлический не подпадает под регистрацию "Госгортехнадзора", независимо от мощности модуля.Работает гидравлический модуль следующим образом.При отсутствии управляющих сигналов на распределителях, расхода жидкости нет. В этом случае насос Н гидравлического модуля имеет нулевую подачу. Как только появляется управляющий сигнал на распределителе, открывается его дроссельное отверстие, под действием перепада давления жидкость из микроаккумулятора МА устремляется к потребителю - цилиндру или гидромотору, поршень микроаккумулятора подсаживается, одновременно своим штоком воздействуя на механизм изменения подачи насоса, увеличивая ее до тех пор, пока перепад давления не сведется к нулю. Таким образом, каждому положению поршня соответствует своя подача, которая зависит от величины открытия дроссельных отверстий распределителей в данный момент времени.

При перекрытии распределителя, избыток жидкости устремляется в микроаккумулятор. Поршень поднимается, выводя подачу насоса на нулевую. Таким образом, гидравлический модуль имеет встроенный микроаккумулятор, способный при перекрытии распределителей принимать избыток жидкости, удерживая стабильное давление, а при их открытии - выдавать недостающий дефицит жидкости, также удерживая стабильное давление при переходных режимах. Те же самые рассуждения справедливы и при включении-выключении любой комбинации распределителей (сервозолотников). Маневровый объем микроаккумулятора рассчитывается таким образом, что не допускает изменений давления при переходных процессах в моменты изменения подачи насоса. Теоретически, параметр давления в гидравлическом модуле вынесен за пределы системы. Гидравлический модуль имеет характеристику насосно-аккумуляторной станции, но, в отличие от нее, не имеет гидроударов в принципе.

Ниже на рисунке приведена расходная характеристика насосно-аккумуляторного гидравлического модуля, где: tН - постоянная времени регулируемого насоса (время выхода на номинальную подачу), прямая 1 - разрядная характеристика микроаккумулятора, прямая 2 - характеристика подачи насоса, прямая 3 - суммарная характеристика подачи модуля (пунктирные линии - семейство характеристик модуля), прямая 4 - стабильное рабочее давление.

Рис.3. Расходная характеристика насосно-аккумуляторного гидравлического модуля.

В терминах теории информации аккумулятор и насос гидравлического модуля образуют собой систему "предиктор-корректор" (предсказатель-поправщик), реализующую высшую форму управления. Математически в комплексной форме этот тандем описывается выражением: Y(ω)*Y(ω)¯¹=W, где Y(ω) - минимально-фазовая частотная характеристика аккумулятора, обратная ей Y(ω)¯¹ - характеристика насоса, W - сглаженный спектр мощности (см. теорию линейного минимального квадратичного сглаживания и предсказания).

Для реализации технологических задач возложенных на молот, необходим пропорциональный электрогидравлический распределитель с высоким быстродействием. Такой распределитель существенным образом упрощает гидравлическую схему молота штамповочного и позволяет решать любые технологические задачи штамповки и ковки.

Электрогидравлический сервораспределитель типа СГМ.

Сервораспределитель типа СГМ предназначен для подачи потока рабочей жидкости к исполнительному органу с расходом, прямо пропорциональным сигналу управления. Автоматическое управление происходит посредством преобразования маломощного управляющего сигнала в пропорциональный ему поток рабочей жидкости.Электрогидравлический сервораспределитель типа СГМ состоит из управляющего линейного электропривода (электромагнита пропорционального) поз.2 на рис. 1 и золотникового двухкаскадного гидроусилителя поз.1, имеющего внутренние гидравлические обратные связи, как по перепаду давления, так и по положению золотника.

Управление сервораспределителем, как уже говорилось, осуществляется пропорциональным электромагнитом, у которого имеется собственный встроенный электронный датчик обратной связи по положению якоря. Якорь в свою очередь жестко связан с управляющим золотником сервораспределителя. Так как сервораспределитель является двухкаскадным, то положение управляющего золотника отслеживает золотник управляемый или силовой. Наличие внутренней гидравлической обратной связи по положению силового золотника исключает колебательность слежения и позволяет обеспечить десятикратное превосходство по быстродействию в сравнении с золотниками, у которых обратные связи по положению выполнены с помощью электроники. Кроме того, вследствие оригинальной и простой конструкции, распределитель обладает высокой ремонтопригодностью и может обслуживаться в неспециализированных условиях. Обслуживание не требует его разборки, т.к. доступ к жиклерным отверстиям конструктивно обеспечен снаружи.

Сервораспределитель имеет систему электронной настройки гидравлического "0".

.jpg)

Рис.4. Устройство сервораспределителя СГМ.

Конструктивно гидроусилитель сервораспределителя представляет собой следящую систему с особенностью, которой является то, что элемент измерения рассогласования и элемент регулирования потока рабочей жидкости конструктивно объединены в один элемент, а именно, управляющий золотник размещен непосредственно в силовом (следящем) золотнике гидроусилителя и перемещается вместе с ним.

При такой компоновке управляющего и силового золотников сигнал рассогласования, рис. 2, есть разность их перемещений, а площадь дроссельных окон, регулирующих поток рабочей жидкости, пропорциональна этой разности. Перерегулирование (колебательность) невозможно, так как рассогласование, а с ним и перепад, исчезают только в "мертвой зоне", являющейся гидравлическим нулем.

Рис.5. Блок схема.

Рис.5. Блок схема.1 - входное звено (золотник);

2 - элемент измерения рассогласования (золотник в золотнике);

3 - выходное звено (силовой золотник);

4 - элемент регулирования потока энергоносителя (переменные дроссельные щели, зависящие от взаимного положения управляющего и следящего золотника).

Схема гидравлическая принципиальная.

На рис.6. изображена схема гидравлическая принципиальная молота штамповочного. В качестве источника гидропитания использован модуль гидравлический Н1 (описание работы см. выше), а для управления положением гидроцилиндра перемещающего "бабу" применен пропорциональный электрогидравлический распределитель Р1, который отрабатывает задание, от контроллера поступающее в стандартном формате 4-20мА. Возможно также и ручное управление, в том числе осуществляемое посредством механической передачи ("сабли") электрогидравлическим распределителем.В связи с высокими скоростями перемещения гидроцилиндра при падении бабы предусмотрен также так называемый "регулятор-стабилизатор" СД1 на сливной магистрали, который, по сути, является аккумулятором, принимающим сбрасываемую жидкость и пропорционально приему этой жидкости открывающий проход в бак специальным золотником обеспечивающим слив жидкости уже со скоростью замедленной при пониженном давлении на которое заряжен "регулятор-стабилизатор" СД1. Это устройство исключает вспенивание масла при работе молота.

Рис.6. Схема гидравлическая принципиальная молота штамповочного.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)